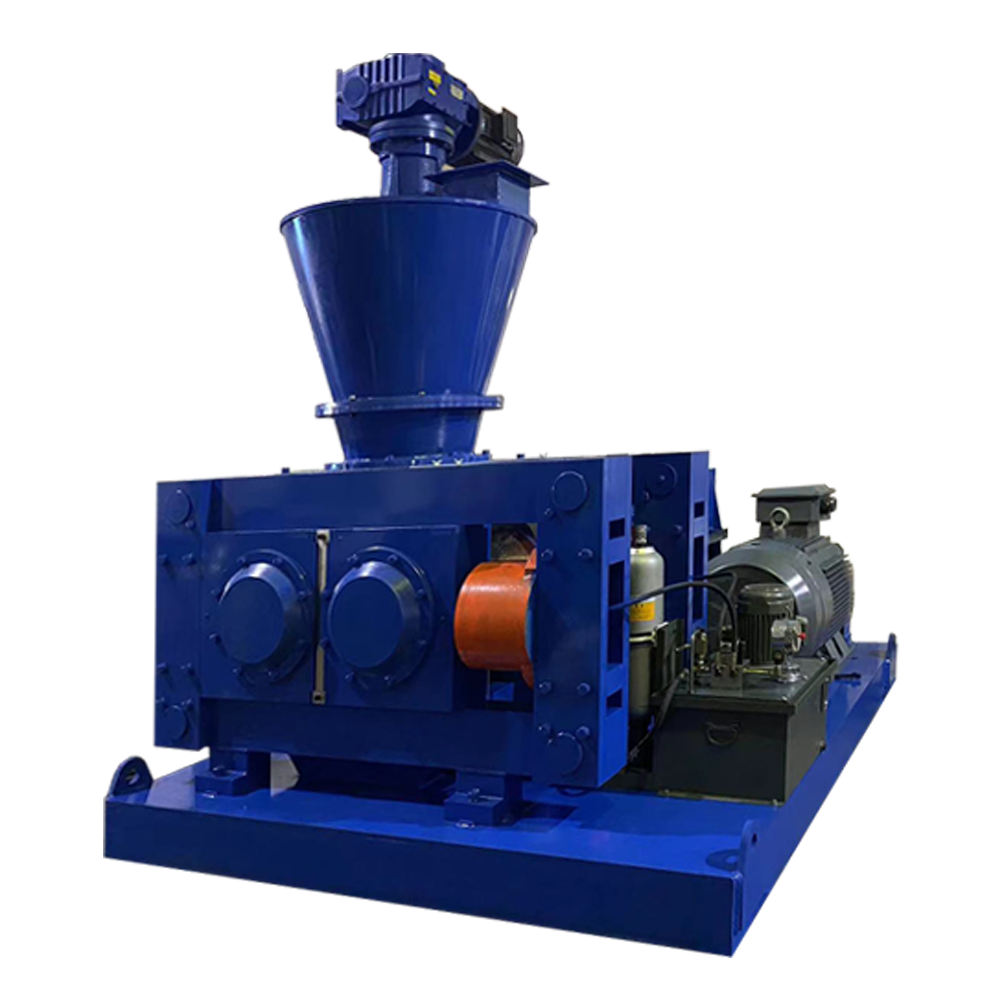

干法造粒机工艺流程

发布时间:2019-07-01 11:34:53

1、 挤压造粒设备少、工艺流程短,设计合理、投资(意义:是未来收益的累积)少。

省工省时。干法造粒机将干粉物料制成颗粒状产品的专用设备,物料经机械压力强制压缩成型,不添加任何润湿剂,产品纯度得到保证,工艺流程简短,能耗低,辅助设备及人员配置少,操作弹性大,适应范围广,颗粒强度的大小可通过液压力调节。投资(意义:是未来收益的累积)仅为料浆造粒或化学造粒的50%,比蒸汽造粒还要少20%。

2、 挤压造粒可在常温下组织生产(Produce),不需要给物料加热

和增湿,节约能耗。能适应含有热敏性如碳(C)酸氢(Hydrogen)铵和某些有机物等配料的造粒。

3、 整个生产(Produce)过程全封闭,升温低、无污染、硬度(Hardness)高、

成型率高。干法直接造粒,无需烘干和干燥设备,无废水和废气排放,不会污染环境。

4、 可与相应设备配套,组成小型生产(Produce)线,能形成一定

连续(Continuity)化、机械化生产(Produce),便于实现生产自动化控制(control)。

干法挤压式造粒机原理:

挤压造粒是利用压力使固体物料进行团聚的干法造粒过程。这通过将物料由两个反向旋转的辊(gǔn)轴挤压,辊轴由偏心套或液压(hydraulic)系统驱动。固体物料在受到挤压时,首先排除(Remove)粉粒间的空气使粒子重新排列,以消除物料间的空隙。脆性物料被挤压时,部分粒子被压碎,细粉充填粒子间的空隙。在此情况下,新产生的表面上的自由化学键如不能迅速被来自周围大气的原子或分子所饱和,新生成的表面相互接触。

就会形成强有力的重组键。当塑性物料被挤压时,粒子就会变形或流动,产生强有力的范德瓦斯引力。在挤压过程的最后阶段,以压力形式给系统的能量在粒子间的接触点上形成热点而使物料熔融、温度(temperature)下

降和物料冷却(cooling)时就会形成固定桥。干法造粒机将干粉物料制成颗粒状产品的专用设备,物料经机械压力强制压缩成型,不添加任何润湿剂,产品纯度得到保证,工艺流程简短,能耗低,辅助设备及人员配置少,操作弹性大,适应范围广,颗粒强度的大小可通过液压力调节。挤压生成的大片厚5-20mm,表面密度(单位:g/cm3或kg/m3)为进料的1.5-3倍,大片再经打片、破碎、筛分后得到需要的颗粒产品。

干法挤压式造粒的工艺流程:

各种物料按照配比要求分别计量后送入螺旋混合机,混合均匀(jūn yún)并经粉碎过大颗粒的混合料经由螺旋给料机,按规定的速度送入挤压机挤压(如为单一原料,则不需要混合),物料被强制通过两辊(gǔn)之间而被挤压成为薄片,薄片经压辊下面的粗粒机破碎成碎块进行筛分。干法造粒机将干粉物料制成颗粒状产品的专用设备。工作原理:干粉物料从设备顶部加入,经脱气、螺旋预压进入对辊,在对辊极大的挤压力作用下使物料产生塑性变形而被压缩成片状。片状物料再经过破碎、整粒、筛分等过程,得到颗粒状产品。筛上物料再进行破碎和筛分,筛下物则返回重新挤压。符合粒度要求的经过调理即可作为成品包装后出厂。

- 上一篇:干法造粒机对制成的颗粒有什么质量要求

- 下一篇:干法造粒机干粉物流介绍