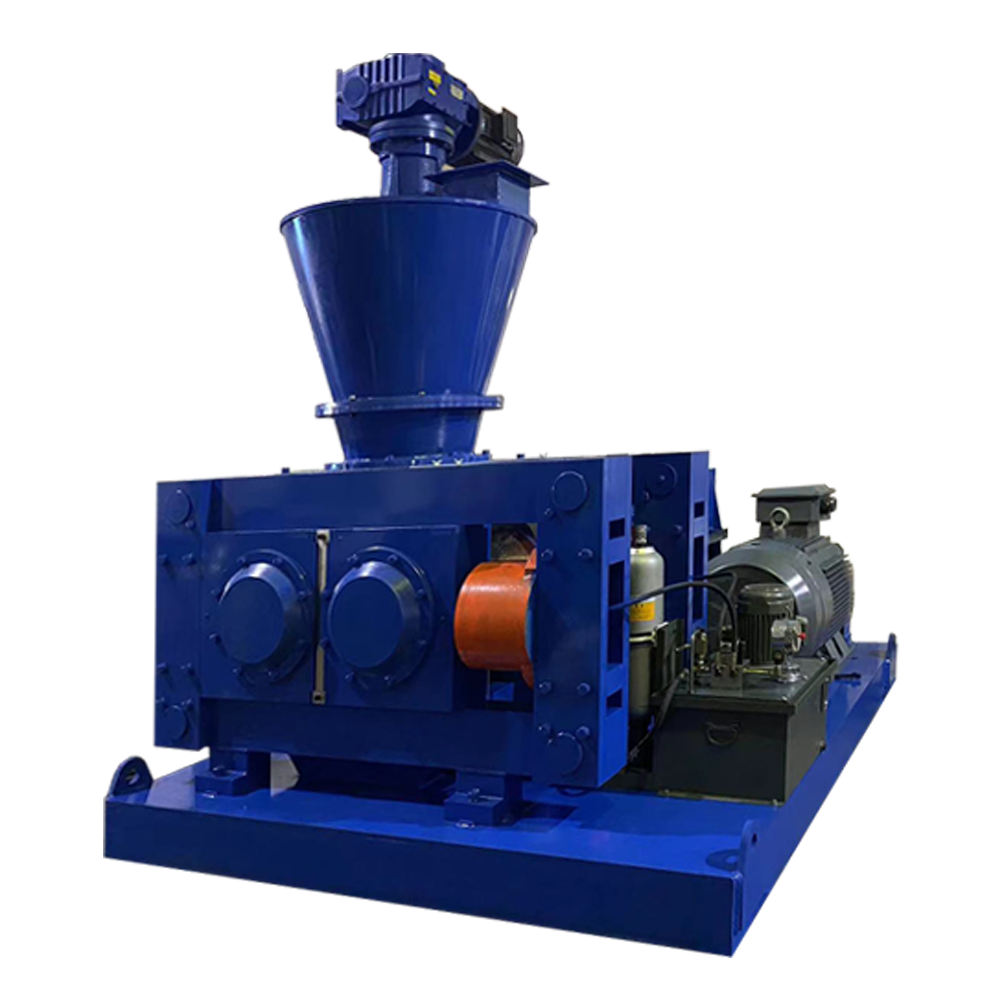

干法造粒机在工艺上有着一套完善的系统

发布时间:2019-06-30 11:34:42

干法造粒机工作原理:

利用两个相对运动的辊(gǔn)轮挤压成型,两辊轮之间留有一定间隙,两者以相同的转速作相对旋转。其中一组轧辊轴座固定,另一组轧辊轴座滑动,以助于液压(hydraulic)缸施压彼此紧靠。轧辊表面有规则地排列许多形状、大小相同的弧槽,两轧辊呈现水平平行状态,粉粒状物料从两轧辊上方连续(Continuity)、均匀(jūn yún)地靠自重和强制喂料器压至轧辊之间,在两辊轮的高压作用下成型。接下来进入切碎装置进行破粒,再由筛分机进行筛分出成品颗粒,筛分出的不良品可再次放入加料口进行二次制粒。颗粒形状取决于辊轮表面的弧槽形状。

干法造粒机工艺过程:

设备依据干式制粒工艺的基本要求,将轻粉经过预压缩→压片成型→整粒成型三个步骤(procedure)在不加粘合剂及水的条件下,制成不规则状颗粒,完成从粉体至颗粒的物理变化过程。

1、上料工序:物料被断续放入垂直送料料仓内。

2、垂直送料工序:干法经加料口进入料斗,在中空型垂直铰龙的作用下,将粉体推入水平式螺杆送料器,此过程中,部分气体由铰龙底部向上经铰龙空心部位被排出,使粉料能均匀(jūn yún)的被送入水平螺杆送料口内,送料量变频(frequency conversion)可调,保证螺杆填充饱满、均匀、不空、不堵,并使粉体的密度(单位:g/cm3或kg/m3)得到了初步的提高。

3、水平送料工序:脱气后的物料进入水平送料器,通过螺杆的旋转,使物料在前移过程中再次脱气,并将提高密度(单位:g/cm3或kg/m3)的物料强制送入压片系统,完成预压工作。

4、压片工序:脱气后的物料已经具备了压轧前的zui佳状态,经过预压后进入咬合区的物料与压辊(gǔn)表面的磨擦力提高,减少了物料的磨擦,加大了咬入角,脱气后的物料在压轧成型过程中使设备运行更加平稳,成片强度(strength)均匀(jūn yún),质量稳定(解释:稳固安定;没有变动),成型后的压片,经下工序的破碎和整粒,粉化率明显得到控制,大限度地保证了产品的终质量。干法造粒机将干粉物料制成颗粒状产品的专用设备,物料经机械压力强制压缩成型,不添加任何润湿剂,产品纯度得到保证,工艺流程简短,能耗低,辅助设备及人员配置少,操作弹性大,适应范围广,颗粒强度的大小可通过液压力调节。水冷式压辊,接头外置,使工作区无漏水污染的可能(maybe),并便于清理。

5、整粒工序:在整粒系统,经破碎后的料片进入干法造粒机,在干法造粒机的挤压下,小颗粒很容易通过整粒机的孔板,不再发生破损,而大颗粒继续在干法造粒机中被挤压破碎为小颗粒,在此完成所需颗粒目数的圆整工作。干法造粒机将干粉物料制成颗粒状产品的专用设备。工作原理:干粉物料从设备顶部加入,经脱气、螺旋预压进入对辊,在对辊极大的挤压力作用下使物料产生塑性变形而被压缩成片状。片状物料再经过破碎、整粒、筛分等过程,得到颗粒状产品。整粒刀为连续(Continuity)转动,效率(efficiency)高。至此完成由干法至颗粒的全部生产(Produce)过程。